Ahogy az építőipar nagy hatékonyságú és alacsony szén -dioxid -kibocsátású, a moduláris kialakítás az acélszerkezet -tervezés egyik alaptechnológiájává válik. A szabványosítás és az előfajtás innovatív elképzelésein keresztül jelentősen leegyszerűsíti a telepítési folyamatát Acéloszlopok és gerendák , új megoldás biztosítása az építési hatékonyság és a költségszabályozás érdekében.

A moduláris kialakítás lényege: a "helyszíni szerelvény" -től a "Plug and Play" -ig

A hagyományos acélszerkezet-konstrukcióban az acéloszlopok és gerendák felszerelése a helyszíni vágástól, a hegesztéstől és a hibakereséstől függ, amely nemcsak időigényes és munkaerő-igényes, hanem olyan tényezők is, mint az időjárás és a munkaerő. A moduláris tervezés ezt a folyamatot a következő alaplogikán keresztül rekonstruálja:

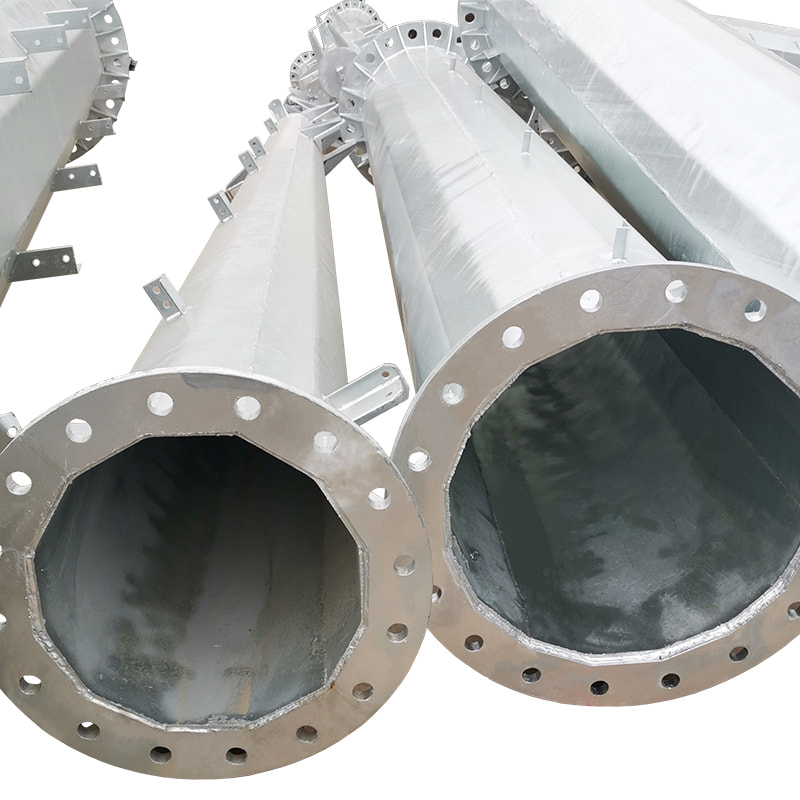

A gyári előregyártás és a precíziós vezérlő acéloszlopok, acélgerendák és más alkatrészek a gyárban szabványosak. A CNC szerszámgépek és a BIM (épületinformációs modellezés) technológia segítségével a dimenziós hiba biztosítja, hogy kevesebb, mint 2 mm, ami jóval magasabb, mint a helyszíni feldolgozási pontosság.

A csomópont-csatlakozási rendszer optimalizálása A moduláris tervezés előkészítése csavarlyukakat, résidőket vagy hegesztési interfészeket, így az alkatrészek gyorsan összeállíthatók "Lego-stílusú" módon a helyszínen. Például az Egyesült Államokban egy sokemeletes projekt acélgerendákat használ előre telepített véglemezekkel, amelyek 60%-kal rövidítik az egyetlen gerenda telepítési idejét.

Csökkentse a helyszíni folyamatokat és a munkaerő-függőséget a statisztikák szerint, a moduláris acélszerkezeti projektek csökkenthetik a nagy magasságú hegesztési műveletek 70% -át. A munkavállalóknak csak a rajzok szerint kell elhelyezniük és meghúzniuk a főépítés befejezéséhez, jelentősen csökkentve a biztonsági kockázatokat.

Adatközpontú hatékonysági ugrás

Az ARUP, a világhírű mérnöki tanácsadó cég esettanulmánya azt mutatja, hogy a moduláris tervezéssel rendelkező acélszerkezeti projektek esetében az acéloszlopok és gerendák telepítési ciklusát átlagosan 40%-kal rövidítik le, és az összköltség 25%-kal csökken. Példaként egy kereskedelmi komplexumot szingapúri komplexumban, acélkeret -telepítési ciklusát a hagyományos modellben 12 hétről 7 hétre tömörítik, és az alkatrész -hulladék sebessége 8% -ról 1,5% -ra csökken.

Fenntarthatóság és ipari kilátások

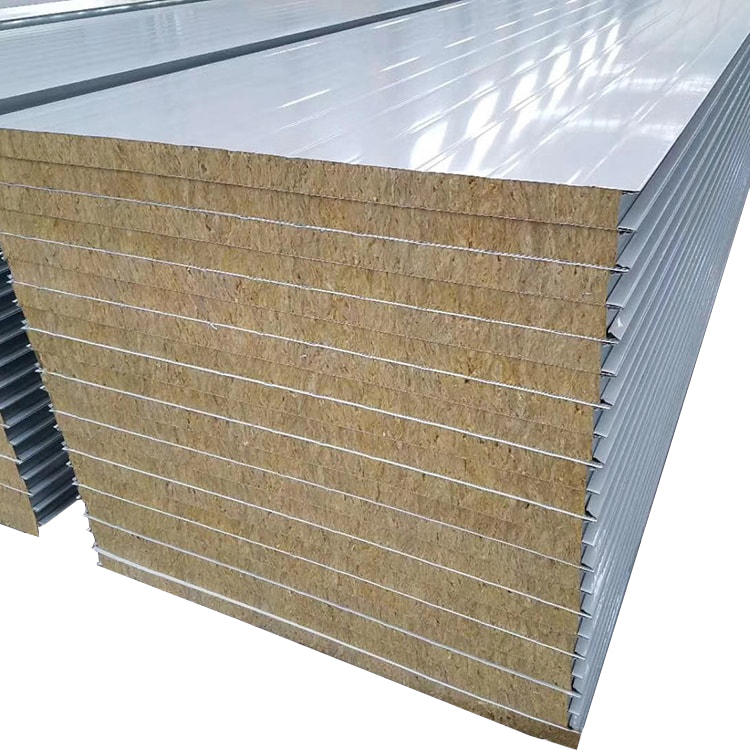

A moduláris kialakítás nemcsak javítja a hatékonyságot, hanem mélyen illeszkedik a zöld épületek fogalmához is. Az előre gyártott alkatrészek csökkenthetik a helyszíni hulladékot és az energiafogyasztást, míg a szabványosított acéloszlopok és gerendák könnyebben szétszerelhetők és újrahasznosíthatók a jövőben. A piackutatás jövője szerint az acélszerkezet -moduláris épületpiac 2023 és 2030 között 6,8% -os éves növekedési ütemben növekszik, és az ipari és a polgári épületek mainstream választása lesz.

Kihívások és válaszok

Jelentős előnyei ellenére a moduláris tervezésnek meg kell küzdenie a szállítási korlátozások és a magas kezdeti beruházások fájdalom pontjait. Válaszul az iparág folyamatosan optimalizálja a megoldásokat a megosztott modul tervezésével (a nagy acélgerendák szétszerelése a szállítható egységekbe) és a digitális együttműködési platformok (a tervezés, a gyártás és az építés teljes folyamatának integrálása) ..