Acélpurlin S - Az ipari, kereskedelmi és lakóépületekben a tetőfedést és a fal burkolatát támogató horizontális szerkezeti tagok - kritikus fontosságúak a terheléseloszlás és a szerkezeti stabilitás szempontjából. A nedvességnek, az UV sugárzásnak, az ipari vegyi anyagoknak és a hőmérsékleti ingadozásoknak azonban a korrózió tartós veszélyt jelent. Egy 2024 -es NACE nemzetközi tanulmány szerint a korrózió a globális építőiparnak évente becslések szerint 2,5 trillió dollárt fizet, az acélszerkezetek pedig az összeg 40% -át teszik ki. Az acélgörbék esetében, amelyek gyakran szigorú környezetnek vannak kitéve, a tényleges hosszú távú korrózióellenes módszerek kiválasztása elengedhetetlen a pótlási költségek minimalizálásához és a szerkezeti integritás biztosításához. Az alábbiakban bemutatunk egy bizonyítékokon alapuló útmutatót a legmegbízhatóbb stratégiákhoz, amelyek az ipari szabványokra és a mérnöki bevált gyakorlatokra épülnek.

1. Anyagválasztás: korrózióálló acélötvözetek

A hosszú távú korrózióvédelem alapja a megfelelő acél kiválasztásával kezdődik. Nagy szilárdságú, alacsony ötvözetű (HSLA) acélok - Réz-, króm, nikkel és foszfor hozzáadásával épített - képezzen egy vékony, tapadót passzív oxidréteg a felszínükön. Ez a réteg akadályként szolgál az oxigén és a nedvesség szempontjából, az idő múlásával lassítva a korróziót.

Fő ötvözetek és szabványok:

- ASTM A588 (időjárási acél) : 0,20–0,30% rézt tartalmaz, ami felgyorsítja a passzív rétegképződést. Ideális a vidéki vagy városi környezetben lévő kültéri tisztításokhoz, ahol a korróziós sebesség 50–70% -kal csökken, miután a passzív réteg lejár (jellemzően 1–3 év).

- ASTM A709 (Bridge Steel) : Tartalmazza a krómot és a nikkelt a só spray -vel és az ipari gázokkal szembeni fokozott ellenálláshoz. Általában part menti vagy ipari környezetben használják.

Korlátozások:

Az időjárási acél nem megfelelő az álló vízzel vagy magas só koncentrációval (például a gyakori ködkel rendelkező part menti zónákkal), mivel a passzív réteg nem alakulhat ki egyenletesen. Az ilyen környezetekhez további védő bevonatok ajánlottak.

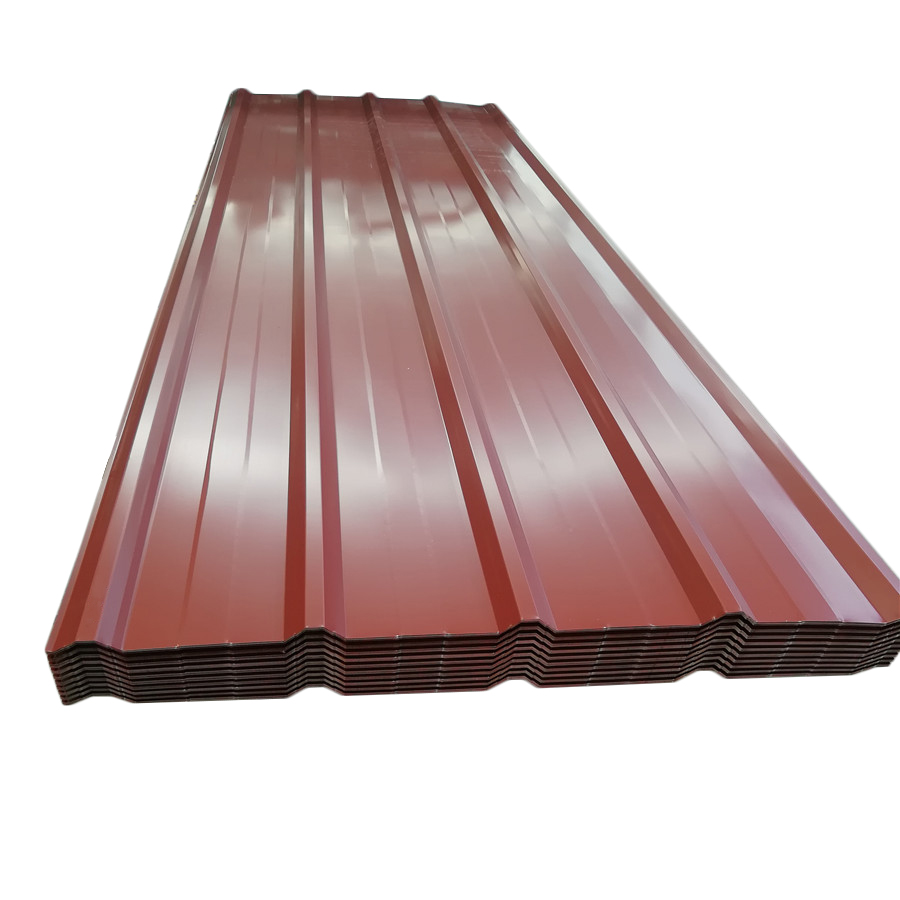

2. Védő bevonatok: Fizikai és áldozati akadályok

A bevonatok a legszélesebb körben alkalmazott korrózióellenes módszer az acélszálakhoz, amelyek a tartósság, a költséghatékonyság és a sokoldalúság egyensúlyát kínálják. Három elsődleges típus uralja az ipari alkalmazásokat:

a. Hot-DIP galvanizálás (HDG)

Folyamat : Meghatározza ASTM A123 , A HDG magában foglalja a tiszta, pácolt acéllorzsok belemerését az olvadt cinkbe (450 ° C). A cink az acélral reagál, hogy fémkohászat kötött bevonatot képezzen (1,5–2,5 mil/38–63 mikron vastag). Védelmi mechanizmus : Kettős védelem - A ZINC fizikai akadályként működik, és biztosítja áldozati védelem (elsősorban acélra korrodáló). Teljesítmény : A Galvanizers Szövetség 50 éves szolgálati élettartamot jelent a vidéki területeken és 20–30 év part menti környezetben (megfelelő karbantartással). Kisebb karcolások öngyógyulás, mivel a cink oxidálódik, hogy védő cink-karbonátréteget képezzen. Korlátozások : Hajlamosak a nehéz hatások miatti károkra; A malom skálájának eltávolításához előkezelést (például sav pácolás) igényel.

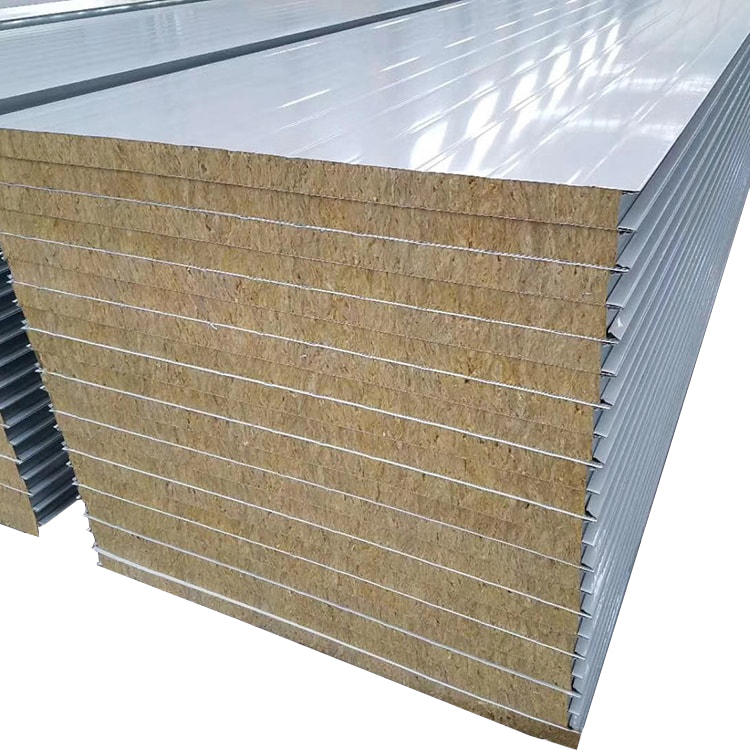

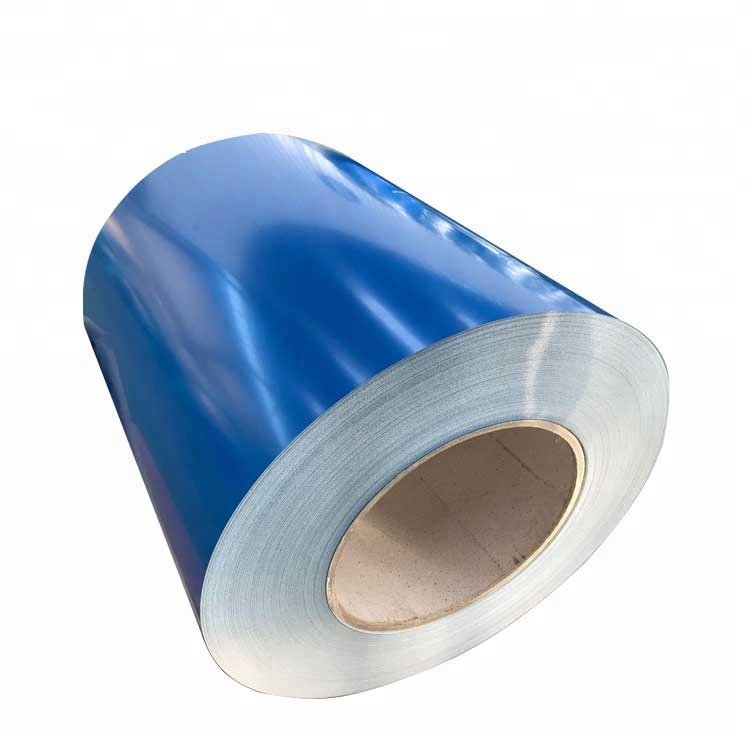

b. Por bevonat

Folyamat : Irányítja ASTM D7091 , elektrosztatikusan töltött hőre keményedő polimereket (poliészter, epoxi) permetezünk előre kezelt (homokfúvós) purlinokra és kemencében (160–200 ° C) gyógyítják. Védelmi mechanizmus : Vastag (2–4 mil), egységes bevonatot képez, kiváló tapadással és UV -ellenállással. Teljesítmény : Ideális a napsütéses éghajlaton lévő kitett purlinokhoz - az Európai tekercs bevonó szövetség által végzett tesztek nem mutatnak szignifikáns lebomlást 10 éves UV -expozíció után. VOC-mentes, igazítva a LEED és a BREEAM szabványokkal. Korlátozások : Az éles szélek vagy a komplex geometriák további bevonatot igényelhetnek; A felület előkészítése kritikus jelentőségű a delamináció megelőzése érdekében.

c. Epoxi bevonatok

Folyamat : Kétkomponensű rendszerek (gyanta keményítő), amelyet spray-vel vagy kefével alkalmaznak. Gyógyítja meg egy kemény, vegyszer-rezisztens filmet. Védelmi mechanizmus : Blokkolja a savak, lúgok és oldószerek kitettségét - ipari környezetben (például vegyi növények, szennyvízi létesítmények). Teljesítmény : ASTM D3359 (adhéziós tesztelés) az epoxi bevonatok "kiváló" -ként értékelik az ipari környezetben. Az UV -rezisztenciahoz (például poliuretán) felső kabátra van szükség. Korlátozások : Krétát vagy sárgát lehet idővel fedőrabát nélkül; Nem ajánlott szabadtéri használatra további védelem nélkül.

d. Duplex bevonat (kombináció)

Szélsőséges környezet (például part menti ipari zónák), duplex bevonat —A HDG -t porral vagy epoxi -kabáttal való összekapcsolás - a kiemelkedő védelem. A cinkréteg áldozati védelmet nyújt, míg a fedőréteg UV és kémiai ellenállást ad. A tanulmányok azt mutatják, hogy a duplex bevonatok 50% -kal meghosszabbítják az élettartamot az egy bevonatokhoz képest.

3. Korróziógátlók: Kémiai védelem

A korróziógátlók olyan vegyületek, amelyek védőfóliát képeznek az acélfelületeken, blokkolva az elektrokémiai reakciókat. Ezeket gyakran a bevonatokkal együtt használják a fokozott védelem érdekében.

Típusok és alkalmazások:

- Szerves gátlók (pl. Amin-alapú): Adott primerekhez vagy hűtőrendszerekhez. Hatékony a zárt terekhez (például raktár padlás), ahol a nedvesség felhalmozódik.

- Szervetlen gátlók (pl. Krómátok): Egyszer gyakori, de a toxicitás miatt korlátozva (ROH, Reach).

- Tesztelési szabványok : ASTM D1384 (az inhibitor hatékonyságának értékelése).

Előnyök:

- Költséghatékony a meglévő struktúrákra (például érintés).

- Kompatibilis a legtöbb bevonattal.

Korlátozások:

- Rendszeres újbóli alkalmazást igényel (1–3 évente).

- Hatástalanul szennyezett környezetben (például nehézolaj -expozíció).

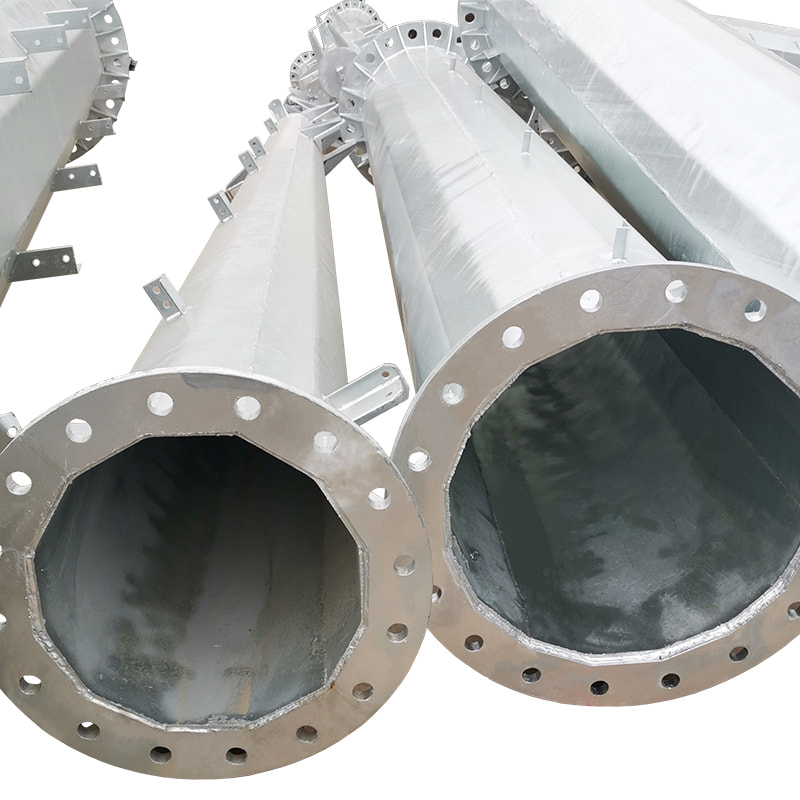

4. Katódos védelem (CP): Elektrokémiai védelem

A katódos védelem elnyomja a korróziót azáltal, hogy az acélból származik katód Galván sejtben. Elsősorban eltemetett vagy elmerült tisztításokhoz használják (például ipari tartályokban, tengeri szerkezetekben).

a. Áldozati anódok

Folyamat : Cink vagy alumínium anódok rögzítése a Purlinhez. Az anód az acél helyett korrodálódik. Szabványok : NACE SP0100 (tervezési iránymutatások). Teljesítmény : Ideális kis struktúrákhoz (például közüzemi oszlopok). Az anódok a csere előtti 5–10 évig tartanak.

b. Lenyűgözött aktuális CP

Folyamat : Külső energiaforrást (egyenirányító) használ a védőáram továbbításához a Purlinbe. Szabványok : NACE SP0100 (tervezés és karbantartás). Teljesítmény : Nagy vagy összetett struktúrákhoz (például tengeri platformok). A távérzékelőkön (IoT) megfigyelték az áram kimenetének biztosítása érdekében.

Előnyök:

- Nagyon hatékony korrozív környezetben (például sós víz, savas talaj).

- 20–30 évvel meghosszabbítja a szolgálati életet.

Korlátozások:

- Folyamatos megfigyelést igényel (anód teljesítmény, aktuális kimenet).

- Magasabb kezdeti költségek, mint az áldozati anódok.

5. Megelőző karbantartás: A szolgálati élettartam meghosszabbítása

A korróziógátló rendszer sem tartós-a tartósság maximalizálása szempontjából kritikus fontosságú a szabályos karbantartás. ISO 12944 (az acélszerkezetek korrózióvédelme) a karbantartás keretét biztosítja a korróziós kategória (például C3 városi területeken, C5 ipari zónákhoz).

Főbb gyakorlatok:

- Ellenőrzések : A bevonat károsodásainak vizuális ellenőrzése (például hólyagolás, forgácsolás) 6–12 havonta. Ultrahangos tesztelés (ASTM E165) a falvastagság veszteségének mérésére.

- Érintőképesség : Javítsa meg a kisebb bevonási károkat kompatibilis festékekkel (például cinkben gazdag alapozó a HDG-hez).

- Tisztítás : Távolítsa el a hulladékot (levelek, por), amely csapdába ejti a nedvességet-használjon alacsony nyomású vizet vagy puha kefét.

- Környezeti megfigyelés : Telepítse a páratartalom -érzékelőket a zárt terekbe (például tetőtérbe) a nedvesség felépítésének észleléséhez.

6. Környezeti enyhítés: Az expozíció csökkentése

A Purlins körüli környezet ellenőrzése költséghatékony módszer a korrózió lassú:

- Vízelvezetés : Szereljen be ereszcsatornákat, leereszkedéseket és lejtőn a tetőfedést az álló víz elkerülése érdekében.

- Szellőzés : Használjon gerinc szellőzőnyílásokat vagy soffit szellőzőnyílásokat a tetőtérben a páratartalom csökkentésére (cél <60% relatív páratartalom).

- Akadályok : Vegyi növényekhez használjon műanyag bevonatot vagy betonfedeleket a maró hatású gázok kitettségének blokkolásához.

- Gőz akadályok : Szerelje be a tetőfedő rendszereket, hogy megakadályozza a nedvesség behatolását a purlinokba.

Következtetés: Integrált stratégiák a hosszú távú védelemhez

Az acélszálak hosszú távú védelme megköveteli a testreszabott, integrált megközelítés —Az anyagválasztás, bevonatok, gátlók, katódos védelem és karbantartás. Minden módszernek vannak erősségei és korlátozásai:

- HDG : A legjobb a vidéki/tengerparti területeken a szabadtéri tisztákhoz.

- Por bevonat : Ideális napsütéses, alacsony kémiai környezetekhez.

- Epoxi : Kritikus az ipari környezetben, a kémiai expozícióval.

- CP : Szükséges az eltemetett/elmerült purlinokhoz.

Ha ezeket a stratégiákat a Purlin környezetével (például a parti vs. ipari) és az ipari előírások (ASTM, NACE, ISO) követésével igazítják, a mérnökök és a vállalkozók biztosíthatják, hogy az acélból származó purlinok évtizedek óta megőrizzék strukturális integritásukat. Ahogy a fenntarthatóság prioritássá válik, az olyan innovációk, mint a bio-alapú bevonatok és az IoT megfigyelő rendszerek, a tartósság fokozása érdekében, miközben csökkentik a környezeti hatásokat. .